打抜き加工(その1)適正なクリアランスとは?

今回より3回シリーズで「打抜き加工」について解説していきます。

シリーズ第1回目では、製品の寸法精度や金型寿命に大きく影響する適正なクリアランスについて解説します。

打抜き加工とは

打抜き加工とは、穴抜き・外形抜き・分断・切欠き・シェービングなどの、せん断加工を利用した加工法です。一般的な打抜き加工では、ダイ(型)の上に加工物を置き、パンチで加圧して打ち抜きますが、その際にダイとパンチの間に適正なクリアランス(隙間)が必要となります。

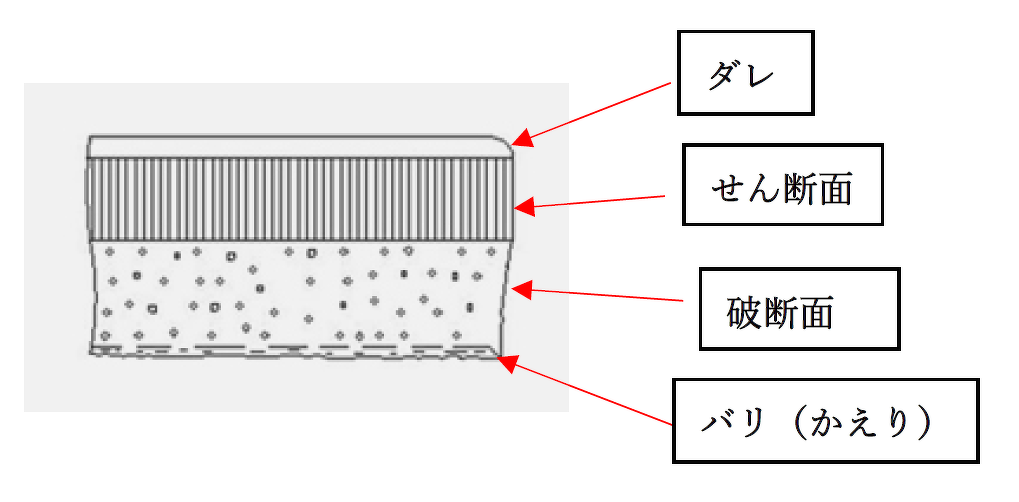

図1, 切断面の形状と名称

適正なクリアランスとは

適正なクリアランスとは、前述の通りパンチとダイの間のクリアランスが適正である状態です。

これは打抜き加工の際にパンチ側から発生するクラックと、ダイス側から発生するクラックがきれいに繋がる状態(図2)であり、加工物の材質や板厚によって変わります(表1)。クリアランスが大きいほど打抜き力*は低くなりますが、バリ(かえり)、ダレなどが増大します (図3)。逆にクリアランスが狭いと打抜き力の上昇、金型製作が困難、金型寿命の短縮などが見られます (図4)。

*打抜き力については「打抜き加工(その2)打抜き力及びエネルギーの求め方」で解説しています。

図2, 適正なクリアランス

図3, クリアランスの過大

図4, クリアランスの過小

表1 一般的な材質別 板厚に対する、適正な打抜きクリアランスの割合

やってみよう

では実際に、適正なクリアランスを求めてみましょう。

(問題)

普通軟鋼、板厚2mmの材料を打抜く場合の適正なクリアランスは?

(答え)

表1の通り、普通軟鋼の場合の適正なクリアランスは板厚の7~10%なので、

8%とした場合、適正なクリアランス= 2×0.08=0.16

よって、適正なクリアランスは0.16mm となります。

いかがでしょうか?

次回のシリーズ第2回目では、「打抜き力とエネルギーの求め方」について詳しく解説していきます。

お楽しみに!