レベラーフィーダーとダウンループライン、どちらを選べばいいの?② ~製品仕様編~

こんにちは。

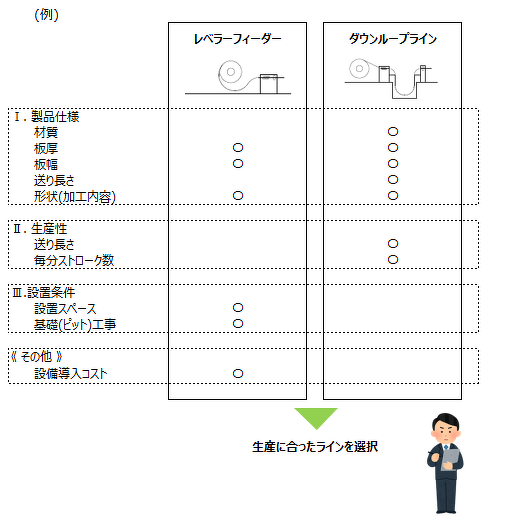

今回は、レベラーフィーダーか?ダウンループラインか?を選択するために

(1)「製品仕様」、(2)「生産性」、(3)「設置条件」の3つの切り口から比較していきます。

(1)製品仕様とは?

製品仕様とは、その名の通りどのような製品を生産するか、ということです。

製品は、

完成品として外面に出るものであるのか(いわゆる外板)、

完成品として外面に出ないものであるのか(いわゆる内板)

により、当然要求される品質に違いが生じます。

"製品形状"、"製品寸法"、そして製品品質に大きな影響を及ぼす"材料に付く痕(マーク)防止の対応"、の

3つ視点から説明していきます。

内板と外板のイメージ(自動車の場合)

■ 製品形状

まずは”製品形状”から比較していきましょう、

製品が筒状である場合など、成形を伴うプログレッシブ加工では

金型との接触頻度も高まるため、"痕が付く"という点においては、

比較的緩い基準となり得ますので、レベラーフィーダーを使用しても通常問題ないと言えます。

ブランク材を生産するブランキングラインでは、

のちほど説明する生産性なども考慮して、最適なコイルライン(レベラーフィーダー、ダウンループライン)を選定することとなります。

■ 製品寸法

次に、製品寸法に関わる最大送り長さという視点でみてみましょう。

レベラーフィーダーの場合、

アンコイラー、レベラーフィーダー間でループ形状をとっており、

ループ量の関係上最大送り長さは比較的短いと言えます。(最大1500mm程度)

ダウンループラインの場合は、

レベラーの次工程にてループピット分のループ量を確保して材料を送り出しているので、

長い送りが可能となります。(最大5000mm程度)

よって、ライン流れ方向における製品寸法が大きな製品であれば、

ダウンループラインにメリットがあると言えます。

■ 痕(マーク)防止対応

レベラーフィーダーにおいては、

構造上アンコイラー部コイルのバラケによる痕が、

またコイル外周に コイル押さえロールによる痕が発生する場合があります。

これは、アンコイラーを自転させてループを形成するのでバラケが発生しやすく、これを抑えるため

コイル押え(下の画像参照)を開放せず生産を行うことに起因します。

また、レベラー部のワークロールが間欠運転となるため、停止時にロールマークが発生します。

レベラーフィーダ―(LFA-Lシリーズ)

ダウンループラインの場合、

生産中はアンコイラーを自転させず、レベラーで引っ張り 、送り出すのでバラケを抑えることができます。

またこれによりコイル押さえを開放できるので、 痕の発生を抑えることができます。

これに加え、レベラーが連続運転している限りはロールマークが発生しない、というメリットもあります。

よって、完成品として外面に出るもの(いわゆる外板)であれば、

必然的にダウンループラインを選択することとなり、

一般的にアルミ材等の非鉄金属を扱う場合は(特にアルミ材のようにやわらかい性質があれば)、

痕(マーク)対策に優位であるダウンループラインを選定することが多くなります。

まとめ

今回、(1)「製品仕様」の切り口から「レベラーフィーダーか?ダウンループラインか?」を見ていきました。

まとめると上の表の通りになります。

次回は、(2)「生産性」、(3)「設置条件」の切り口から2つのタイプを比較していきます。

お楽しみに!